突破战略气体氦的瓶颈危机

突破战略气体氦的瓶颈危机

由于我国天然气中氦含量较低,美国广泛使用的低温工艺不适合我国。在面对巨大的工业需求时,为避免氦气被“卡脖子”,我们必须依靠自身,结合自身特点开发新的生产技术,自主生产氦气。

天然气的成分较为复杂,除甲烷外,还含有氮气、氢气、二氧化碳、水蒸气等。要直接获得氦气,必须耦合并使用膜分离、常温变压吸附、低温吸附和低温精馏等新型分离技术。

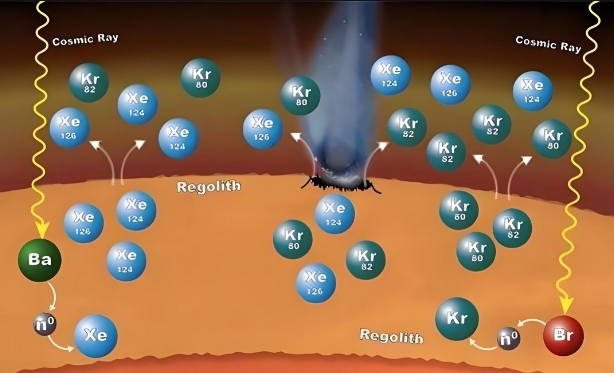

膜分离的原理与过滤非常相似,利用不同分子大小的差异,让小分子通过,而大分子被拦截。氦分子最小,可以通过膜孔,而甲烷分子相对较大,无法通过膜孔。因此,膜分离可用于初步浓缩天然气中的氦气,将其含量从不足0.1%提高到26%。

突破战略气体氦的瓶颈危机

吸附分离的关键在于利用具有强吸附能力的吸附剂去除氮气、甲烷等杂质气体,将氦气含量提高到99%,甚至99.999%以上。另一种更经济的工艺路线是利用生产液化天然气(LNG)时的闪蒸气(BOG)副产物制备氦气。

氦气的沸点较低,在天然气液化过程中会自然富集于气相中,从而实现浓缩,有利于后续加工处理。

2020年,我国首套国产化BOG提氦装置在宁夏盐池成功示范运行,填补了国内空白;2021年,内蒙古万瑞建成了年产50万立方米氦气的最大LNG联产提氦装置;2022年,在重庆建成了一套以低温吸附为核心的LNG氦气提纯项目,年产99.999%纯氦可达20余吨。

这些提氦装置的开发与运行有效缓解了我国氦气供应紧张的局面,部分缓解了国家战略气体资源的瓶颈问题。

未来,我国工业气体将面临建设新型工业化的任务,聚焦高端化、智能化、绿色化产业,找准瓶颈、短板等薄弱环节,补齐缺口,锻造优势,提升产业体系的自主可控能力,推动产业创新向原始创新和引领创新转变,在新征程中疏通工业的“气脉”,从而自信自豪。